Kettentechnik

Die Kettentechnik befasst sich mit Kettentrieben zur Kraft- und Bewegungsübertragung. Ein Kettentrieb besteht aus mindestens einem Antriebsrad und einem Abtriebsrad. Die formschlüssigen Getriebe werden in der Regel über Kettenräder gelenkt.

Die am häufigsten anzutreffende Kette ist die Rollenkette. Jedoch gibt es für verschiedene Anwendungen eine Vielzahl an weiteren Industrieketten.

Entdecken Sie unser Produktprogramm.

iwis verfügt über die größte Forschungs- und Entwicklungsabteilung für Kettentriebsysteme in Europa.

Diese 5 Grundbegriffe der Kettentechnik sollten Sie kennen

Bruchkraft

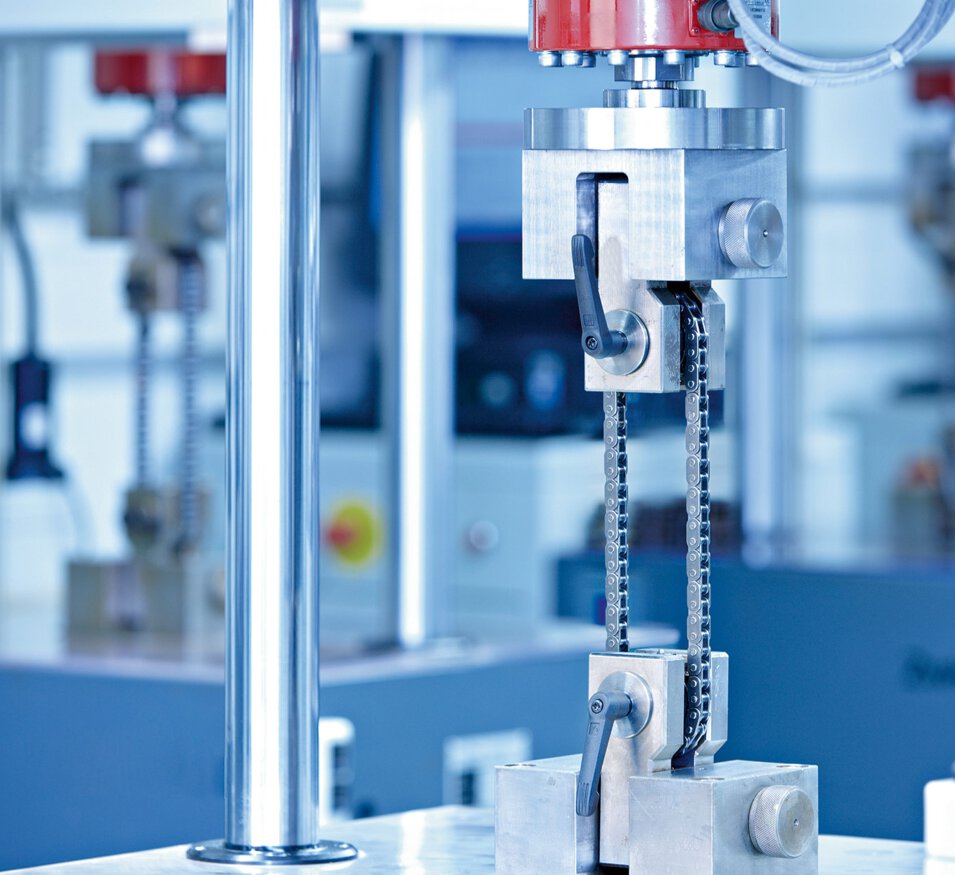

Die Bruchkraft ist diejenige Kraft, bei der eine Kette unter quasi-statischer (sehr langsamer) Lasterhöhung infolge von Bruch versagt. Aufgrund der geringsten Bauteilquerschnitte reißt in der Regel eine Innenlasche auf Höhe des Laschenauges, oder ein Bolzen schert ab.

Die ISO-606-Norm für Rollenketten gibt Mindestbruchkräfte für alle Standard-Kettentypen vor. Ketten von iwis weisen eine wesentlich höhere Bruchkraft gegenüber der Norm auf. Ein Qualitätsmerkmal, das dem Konstrukteur und Anwender

ein erhöhtes Sicherheitspotential bietet. Die Bruchkraft ist neben der Verschleiß- und der Dauerfestigkeit eines der wichtigsten Qualitätsmerkmale einer Kette.

Die Bestimmung der Bruchkraft erfolgt in der Regel durch vertikale Einspannung eines Prüfmusters in einer Universalprüfmaschine unter langsamer Lasterhöhung bis zum Versagen der Kette infolge zu hoher Zugspannungen.

Bei der Auslegung und Dimensionierung von Kettentrieben ist in den meisten Fällen die Dauerfestigkeit der Kette entscheidend, sodass als Faustregel empfohlen wird, mit einem Sicherheitsfaktor von 7 – bezogen auf die Bruchkraft – zu kalkulieren.

Verschleißfestigkeit

Neben Bruchkraft und Dauerfestigkeit zählt die Verschleißfestigkeit zu den wichtigsten Qualitätsmerkmalen einer Kette. Infolge der Relativbewegung zwischen Kettenbolzen und Kettenhülse kommt es im Laufe der Lebensdauer einer Kette unweigerlich zu einem Verschleiß an beiden Teilen, die sich in einer „Längung“ der Kette äußert (zunehmendes Spiel im Kettengelenk).

Entscheidend für den Verschleiß sind neben den Anforderungen an Oberfläche und Wärmebehandlung von Bolzen und Hülse auch die Einsatzbedingungen der Kette (Zugkraft, Geschwindigkeit, Temperatur, Schmierbedingungen ...).

Im Allgemeinen gelten 3 Prozent Verschleißlängung als Einsatzgrenze von Rollenketten. Unter optimalen Bedingungen liegt die Lebensdauererwartung als Einsatzgrenze von Rollenketten.

Unter optimalen Bedingungen liegt die Lebensdauererwartung einer Rollenkette bis zum Ausfall durch Verschleißlängung 15.000 Betriebsstunden.

Die Untersuchung des Verschleißverhaltens ist nicht standardisiert, iwis führt diese nach eigenen Spezifikationen durch.

Auf einem Verspannprüfstand werden stets zwei identische Kettenmuster geprüft und deren Länge permanent überwacht. Verschleißversuche haben nur einen vergleichenden Charakter und müssen stets auf einen Referenzversuch bezogen werden. Für eine Aussagekraft des Versuches ist es wichtig, dass stets nur eine Variable (z.B. Schmierstoff) zwischen zwei Prüfläufen geändert wird. Ergebnis eines Prüflaufes ist ein sogenanntes Verschleißdiagramm, das die Längenzunahme der Kette in Prozent über die Laufzeit des Versuchs darstellt.

Elastizität

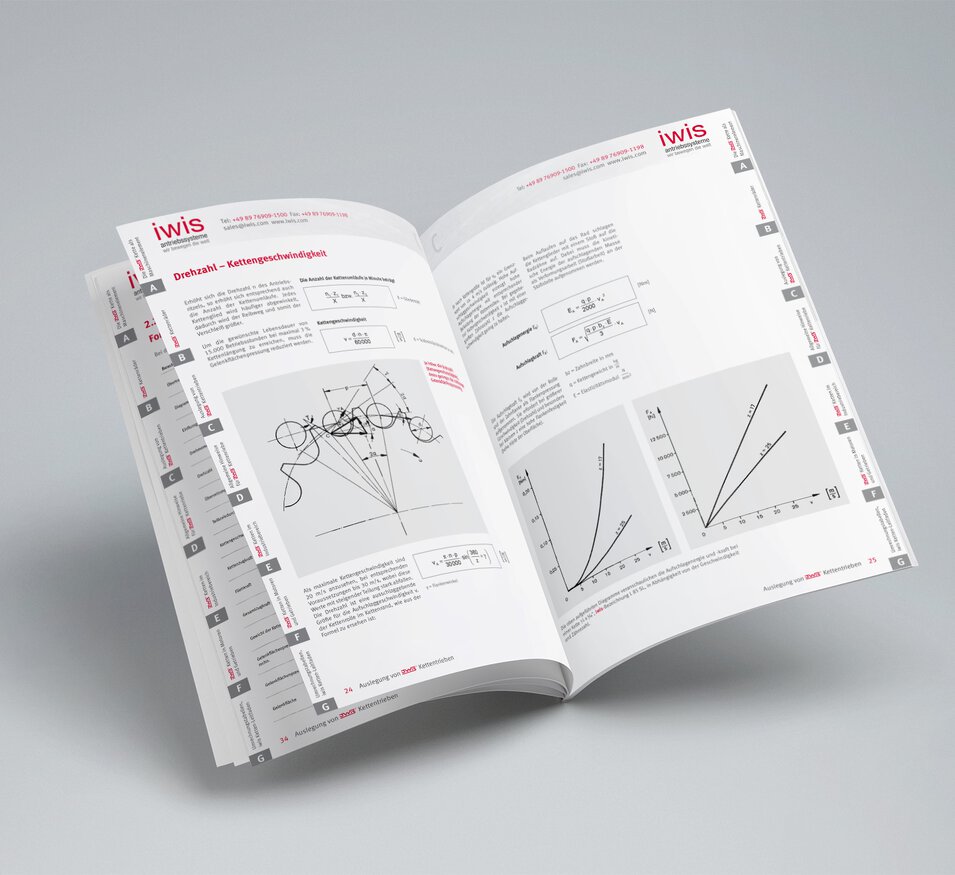

Das Last-Dehnungs-Diagramm stellt die Elastizität einer Kette, also den Verlauf der Kraft über der absoluten Dehnung dar (ähnlich einem Spannungs-Dehnungs-Diagramm). Maximalwert sind ca. 50 Prozent der Bruchkraft, das entspricht dem typischen Einsatzbereich einer Rollenkette.

Die Elastizität von Ketten ist vor allem dann ein wichtiges Qualitätsmerkmal, wenn in Anwendungen mit hohen Lasten und/oder großen Kettenlängen eine Positionierung erfolgen soll, da die elastische Dehnung dann einen großen Einfluss auf die Genauigkeit hat.

Die Ermittlung des Last-Dehnungs-Diagramms erfolgt in der Regel auf einer Universalprüfmaschine durch Aufzeichnung der Kraftwerte und der zugehörigen Wegmessung.

Kettenlängengenauigkeit

Gemäß Norm ISO 606 dürfen Rollenketten eine Längengentoleranz von +0,15 Prozent, ausgehend von der Nennlänge (Gliederzahl x Teilungsmaß), aufweisen. Förderketten mit Anbauteilen sogar bis +0,30 Prozent. Eine negative Tolerierung der Kettenlänge ist ausgeschlossen, da die Kette zum einen unter Umständen bei festem Achsabstand nicht montierbar und zum anderen, da der Einlauf in die Kettenradverzahnung problematisch wäre.

Alle iwis-Produkte halten diese Norm strikt ein und sind auf Kundenwunsch auch in eingeschränkten Längentoleranzen lieferbar.

Präzisionsketten der Marke JWIS sind über die Standardtoleranz hinaus auch in kleinsten Toleranzgrenzen lieferbar. Beispielsweise in einer gewünschten Hälfte der Normtoleranz, oder sogar in gewünschten Dritteln oder Sechsteln der Toleranz. Darüber hinaus fertigen wir auch nach Sonderanforderungen, wie z.B. gepaarte Ketten innerhalb einer zu definierenden Längentoleranz. Diese Genauigkeit erfordert höchste Präzision in der Einzelteilfertigung, sowie ausgefeilte und hochgenaue Montagetechnologien.

Dauerfestigkeit

In fast allen Kettenanwendungen durchläuft jedes Glied Last- und Leertrum und unterliegt somit wechselnden Beanspruchungs- bzw. Spannungszuständen (dynamische bzw. periodisch wechselnde Belastung). Da sich die Grenzen von Werkstoffen für dynamische bzw. statische Belastungen infolge des Ermüdungsverhaltens stark unterscheiden, ist auch in der Kettentechnik die Dauerfestigkeit und nicht die reine Bruchkraft die limitierende Auslegungsgröße.

Im Lastbereich unterhalb der Dauerfestigkeit kann eine Rollenkette betrieben werden, ohne dass sie im Laufe des Einsatzes infolge eines Bauteilversagens durch Bruch ausfallen wird. Oberhalb der Dauerfestigkeit wird die Kette im sogenannten Zeitfestigkeitsbereich betrieben, d.h., sie kann einer gewissen Anzahl von Lastzyklen

standhalten, es wird jedoch mit Gewissheit zum Ausfall kommen. Je höher die Last, desto geringer die Zahl der Lastwechsel (Durchläufe des Antriebs).

Die Dauerfestigkeit der Kette liegt je nach Spezifikation und Qualität einer Kette im Bereich 15 - 20 Prozent der Bruchkraft. Aus diesem Grund empfiehlt es sich, bei der Dimensionierung von Kettentrieben mit einem Sicherheitsfaktor von 7 zu rechnen.

Mindest-Dauerfestigkeitswerte für die Standard-Rollenkettentypen sind in der ISO 606 definiert, iwis hat jedoch eigene Mindestwerte festgelegt, die um einiges höher sind.

Die Ermittlung der Dauerfestigkeit erfolgt in einem zeitaufwendigen Treppenstufenverfahren nach ISO 15654, das pro Versuch bis zu 2 Monate in Anspruch nehmen kann.